Печь для закалки стекла PG08L20DTB

Печь для закалки стекла служит для повышения характеристик прочности стекла путем его закаливания.

Год производства: 2015-

Страна производства

Китай

Технические характеристики

-

Номер модели

PG08L20DTB

-

Толщина стекла

Непрерывная загрузка: 3.0mm ~ 6mm

Загрузка по партиям: 8mm ~ 12mm

-

Максимальный размер стекла

800mm x 2400mm

-

Минимальный размер стекла

80mm x 250mm

-

Скорость производства и расход электроэнергии

3mm: 315 m²/h; ≤2.55 kWh/m²

4mm: 236 m²/h; ≤2.80 kWh/m²

5mm: 185 m²/h; ≤3.15 kWh/m²

6mm: 150 m²/h; ≤3.60 kWh/m²

-

Установочная мощность, в т.ч.

Общая: 1530 kW

нагрев: 945 kW

охлаждение: 540 kW

конвекционные вентиляторы: 15 kW

привод и контроль: 30 kW

-

Производственная мощность

≤1250 kW (эквивалент/производительность)

-

Требования к электроснабжению

380 VAC, 50 Hz, 3 фазы

Нужная трансформаторная/мощность: ~1250 kVA

-

Требования к поставке воздуха

Источник воздуха подготавливается клиентом.

Давление: 6 ~ 8 Bar, расход: ≈4.5 m³/min

Включает контроль и систему термобаланса.

-

Описание производственного процесса

При превышении длины стекла 600 mm загрузка стекла происходит вручную.

Для стекла небольших размеров загрузка осуществляется автоматически.

При непрерывном производстве загрузка стекла осуществляется непрерывно; при толщине выше 8 mm — загрузка партиями.

Нагрев стекла в камере нагрева осуществляется непрерывно: стекло заходит в камеру и выходит из неё по заданной кривой температуры и кривой скорости движения, зависящей от вида и толщины стекла.

Первый участок камеры нагрева оборудован конвекционной системой. После достижения стеклом температуры плавления скорость вращения роликов увеличивается, а скорость движения стекла изменяется до 300 mm/sec.

Стекло выходит из камеры нагрева и попадает в переходную зону высокого давления, где происходит «холодный удар» — осуществляется процесс закалки.

Затем скорость движения стекла снова снижается и стекло попадает в камеру охлаждения, где происходит доохлаждение и завершается процесс закалки.

Достигнув заданной температуры, стекло выходит на стол разгрузки, где съём стекла происходит автоматически или рабочими.

-

Размеры оборудования (L × W × H)

Производственная линия: 41 m × 4.6 m × 2.4 m (не включая установки загрузки и разгрузки стекла)

Вентпомещение: 16 m × 6.5 m × 3.9 m

-

Количество морских контейнеров

3 × 40'HQ + 6 × 40'GP

-

Комплектующее оборудование и производственный процесс

Далее приведены основные комплектующие и описание функциональных узлов.

Установки автоматической загрузки и разгрузки стекла

Установки предназначены для автоматической загрузки и съёма стекла маленьких размеров. Всего две установки, каждая включает:

— комплект полки пошаговой подачи стекла: электронный датчик измерения расстояния, автоматическая пошаговая установка подачи, механическое задание нулевого положения, регулируемая пошаговая амплитуда;

— комплект присосок с пневматическим реверсивным (опрокидывающим) механизмом;

— комплект податочного устройства (включая сервопривод), синхронизированного со столом загрузки стекла.

При работе с крупногабаритным или толстым стеклом автоматическая загрузка и разгрузка могут быть отведены в сторону для ручной загрузки/разгрузки.

Максимальный размер стекла (L × W): 600mm × 800mm

Минимальный размер стекла (L × W): 240mm × 80mm

Максимальная рабочая скорость: 12 сек/раз (показательное значение)

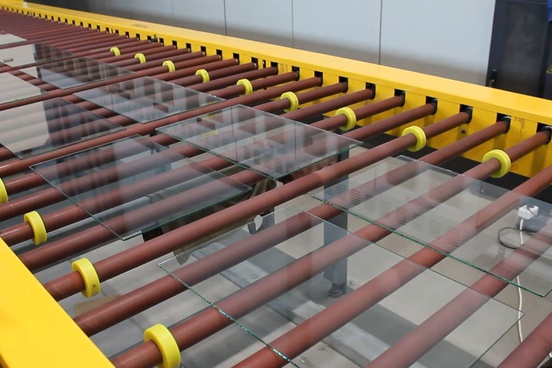

Столы загрузки и стол разгрузки

Рабочая площадь столов составляет 800mm × 2400mm каждый.

При работе с крупногабаритным стеклом загрузка/съём стекла осуществляется вручную.

При работе со стеклом небольших размеров возможна комплектация автоматическими погрузчиками/разгрузчиками стекла.

Секция нагрева

Первый участок печи — конвекционный нагрев, второй участок — радиационный.

Рольганг оборудован двумя участками переменной скорости и двумя участками постоянной скорости вращения валов.

Керамические валы — фирма-поставщик (указание бренда в оригинале).

Радиус валов ≈ 50 mm, расстояние между центрами валов: на участке низкой скорости 120 mm, на участке высокой скорости 100 mm.

Секция закалки и охлаждения

Рольганг камеры охлаждения оборудован двумя участками постоянной скорости и одним участком снижающейся скорости.

Расстояние между центрами валов: на участке закалки 100 mm, на участке охлаждения 120 mm.

Электроника печи

Комплектующие — импортного производства, соответствуют стандарту CE.

Управление работой оборудования производится через 10" сенсорный экран.

CPU/PLC использует систему Mitsubishi FX3U (указан пример).

Электронные компоненты фирм Schneider, Siemens, Omron и др.

На сайте используются cookies, подробнее.